L’outil coupant est constitué d’un corps d’outil comportant une ou plusieurs parties actives. La partie active est constituée d’une arête de coupe, intersection de la face de coupe et de la face de dépouille.

Des températures d’échauffement en hausse, des vitesses de coupe et d’avance élevées, des pièces extrêmement dures. Les contraintes exercées sur les outils coupants en carbure ne cessent d‘augmenter. Avec l’usinage haute performance conventionnel (High Performance Cutting ou HPC) et l’usinage dynamique élevé (High

Dynamic Cutting ou HDC) il est devenu incontournable de réaliser un traitement sur les arêtes de coupe des fraises, forets, tarauds et plaquettes carbures de façon à augmenter et optimiser leur durée de vie.

Au-delà de la distinction entre les arêtes de coupe positive et négative, les fabricants d’outils ont développé plusieurs traitements d’arête visant à maximiser la productivité suivant les différentes matières à usiner. Par exemple, les arêtes polies sans revêtement et tranchantes sont adaptées à des matériaux plus tendres tels que des alliages d’aluminium. Pour les matériaux plus difficiles à usiner comme les aciers, la fonte ou les aciers inoxydables, le pierrage ou le chanfreinage de l’arête de l’outil est nécessaire pour la protéger de l’effritement. Les plaquettes conçues pour usiner des fontes, par exemple, ont souvent des traitements d’arête incluant un chanfrein négatif et une rectification d’arête de l’ordre de 30 à 35 microns. L’Inconel et le titane, d’autre part, exigent une géométrie de coupe libre, sans chanfrein et une rectification d’arête comprise entre 5 et 15 microns.

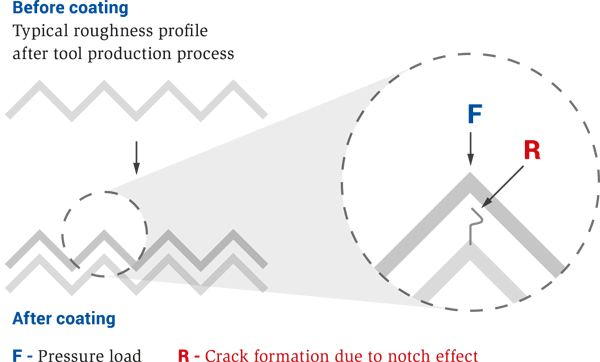

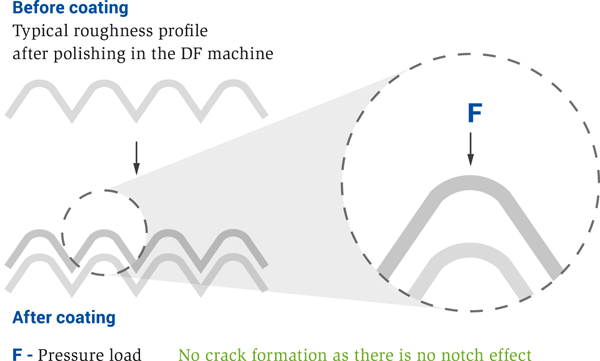

En plus de la préparation de l’arête, on améliore également l’état esthétique général des outils en y apportant de la brillance. En réduisant la rugosité dans les dépouilles vers un Ra extrêmement faible, l’évacuation des copeaux est ainsi améliorée. Mais surtout, l’adhérence des revêtements est optimisée et protégée contre l’écaillage. Ces effets positifs de la surface lisse permettent d’atteindre des vitesses de coupe plus élevées et une durée de vie d’outil nettement plus longue. La surface lisse réduit également le risque de fusion avec le matériau à usiner. Le polissage permet d’atteindre des valeurs de coupe et des vitesses d’avance plus élevées. Les technologies de traitement d’arête peuvent également être utilisées en post-coating, de façon à retirer les droplets en quelques secondes.

(Image 1) Les PVD augmentent généralement la rugosité. C’est une autre raison pour laquelle il est souhaitable de lisser et polir la surface avant la pose d’un coating de façon à réduire considérablement l’effet d’entaille.

(Image 2) Le process OTEC garantit non seulement une goujure lisse et polie, mais améliore également considérablement l’adhérence des revêtements.

Enfin, en garantissant la fonctionnalité des outils en réalisant des rayons parfaits et calibrés, le traitement de l’arête de coupe supprime aussi les risques de blessures de l’opérateur et facilite d’autant le montage de l’outil.

Aujourd’hui, la technologie de smuritropie DF et SF place le fabricant Allemand OTEC au rang de leader mondial sur le marché du traitement d’arête des outils coupants. Grâce à des process extrêmement rapides (1 à 2 min), stables et reproductibles, il est possible d’atteindre des résultats optimaux sur des outils coupants HSS, carbure et céramique à partir du diam. 0.6 mm.

> Nos technologies et nos machines vous intéressent ? Prenez contact avec nos experts