Exemple d’application sur les engrenages aéronautiques

Toutes les entreprises utilisent des ressources naturelles. Elles sont donc directement concernées par les questions environnementales.

L’engagement envers la planète fait partie de notre philosophie et de nos activités de tous les jours. Nos experts techniques développent exclusivement des process d’ébavurage, de polissage et de lavage durables afin de répondre au défi permanent que constitue la réduction de l’impact environnemental. Notre objectif : des process industriels neutres en carbone et sans déchets.

Nous vous proposons de comparer 4 méthodes d’ébavurage et polissage traditionnelles à notre process de finition en Stream Finish SF OTEC.

Engrenages aéronautiques : une pièce critique avec des exigences qualités élevées

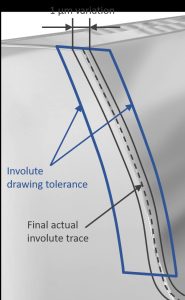

Pour les applications dans le domaine de l’industrie aéronautique, les engrenages en acier hautes performances sont soumis à fortes charges. Ces pièces critiques nécessitent une rectification d’extrême précision et une trempe à un degré élevé (> 60 HRC) de façon à garantir leurs exigeantes propriétés mécaniques. Pour qu’ils puissent remplir leur fonction avec une parfaite fiabilité, il est indispensable que leur surface présente une structure irréprochable et soit parfaitement isotrope. Outre le lissage à des valeurs parfois inférieures à Ra 0,1 µm, les surfaces doivent êtres exemptes d’ondulations et de stries d’usinage en plus d’avoir des dentures sans bavures et des arêtes stables et homogène.

Process manuel ou avec un système robotisé

Une première solution consiste à procéder au lissage et au rayonnage de façon manuelle ou via un système robotisé. Outre un risque de TMS élevé avec une mise en œuvre manuelle, la reproductibilité et la stabilité de l’usinage sont impossibles à garantir. En effet, le traitement de surface obtenu devient de plus en plus imprécis au fil de l’usure progressive de la meule ou de la brosse ou du niveau d’attention de l’opérateur.

Pour l’usinage de géométries intérieures, les deux procédés produisent l’un comme l’autre des résultats fluctuants, car les outils ne parviennent pas à s’adapter au composant et le positionnement dans des géométries étroites est souvent difficile, voire impossible. Ces méthodes parviennent définitivement à leurs limites sur les composants ayant des tolérances très faibles.

Traitement par vibrateur accéléré par voie chimique

Le traitement dans un vibrateur linéaire est souvent utilisé dans le domaine aéronautique. Cette technologie nécessite l’utilisation de compounds de traitement acide. Ces compunds contiennent souvent des mélanges de sel de phosphate, d’acide phosphorique, d’acide oxalique, d’oxalate de sodium, de sulfate, de bicarbonate de sodium, de chromate, de chromate de sodium, d’acide chromique et d’acide sulfurique.

La plupart de ces substances sont des matières dangereuses et requièrent une attention particulière lors de leur manipulation. Le chromate et l’acide chromique sont enregistrés dans le cadre du règlement REACH (règlement n°1907/2006) comme substances extrêmement préoccupantes : cancérigènes, mutagènes et toxiques pour la reproduction.

L’acide sulfurique, l’acide oxalique et l’acide phosphorique, ainsi que les substances déjà mentionnées que sont le chromate de sodium et l’acide chromique, sont considérés comme corrosifs et partiellement toxiques. C’est pourquoi la plupart de ces substances sont classées comme des substances dangereuses du SGH (toxicité aiguë ; danger pour le milieu aquatique ; divers risques pour la santé ; corrosif pour les métaux ; corrosif pour la peau ; graves lésions des yeux)

Enfin les fluides sont souvent à usage et doivent être remplacées entre chaque lot. L’approvisionnement, la neutralisation et l’élimination entraînent des coûts d’exploitation élevés, réduisant ainsi drastiquement la rentabilité économique de la méthode. Sans compter l’impact environnementale néfaste et les risques élevés pour la santé des opérateurs.

Électropolissage à sec

Il n’est pas rare de trouver dans le domaine de la finition de surfaces des process d’électropolissage à sec permettant de polir des pièces métalliques en une seule étape. Ce process repose sur un l’électrolyte à base d’acide sous forme de granulés. Ils permettent souvent de rentrées les géométries internes, cependant, en fonction de la géométrie granulés et de la pièce, il arrive souvent que l’électrolyte se bloque dans la pièce et demande une extraction manuelle après le lavage.

L’un des principaux inconvénients de ce procédé est que l’ondulation inhérente aux process d’usinage et de meulage ne peut pas être éliminée lors de l’électropolissage – la capacité d’enlèvement de matière est tout simplement trop faible en plus d’une durée de traitement moyenne se situant minimum à 30 minutes et pouvant aller jusqu’à plusieurs heures. En outre, avec ce process, seules les zones exposées sont traitées avec intensité. Enfin après une durée d’utilisation déterminée, le granulat d’électrolyte doit être éliminé dans la catégorie des déchets industriels dangereux puis remplacé par une nouvelle charge coûteuse.

LA SOLUTION : le polissage à flux continu par SF OTEC

Cœur du savoir-faire OTEC, la technologie de polissage à flux continu SF (Streamfinish) a ouvert la voie à une nouvelle génération de machines de finition hybride totalement automatisée, combinant les avantages de la tribofinition et de la smuritropie.

Les résultats d’ébavurage et de superfinition sont comparables à ceux obtenus par tribofinition vibrante accélérée par voie chimique. Cependant, dans la technologie SF de OTEC, le traitement est exclusivement mécanique et ne nécessite pas l’utilisation de granulat d’acide ou d’électrolyte. Les médias utilisés dans les process SF sont des micro-corindons utilisés en process humide. Les eaux circulent en circuit fermé grâce à un système de filtration et de séparation des boues par centrifuge. Il n’y a donc pas de rejet d’eaux dans l’environnement en plus d’une consommation d’eau extrêmement réduite.

La technologie SF exploite un double mouvement satellitaire de la cuve et du bras plongeant, en plus d’un système angulaire adaptatif avec séquençage de la vitesse et de la durée de rotation du bras. La technologie brevetée OTEC PULSFINISH a été spécialement conçue pour répondre aux exigences des productions en grandes séries. Elle permet de projeter le média à près de 40G sur les surfaces grâce à une accélération de la broche à 2.000 tours minute en 0,5 secondes puis de les éjecter dans le sens inverse avec les mêmes paramètres. La répétition de ce mouvement alterné permet de polir les géométries complexes ou les structures lattices tous en limitant l’enlèvement de matière.

Pièce : Engrenage rectifié en Acier trempé (60+ HRC)

Avant traitement (à gauche) :

Ra 0.19 µm

Rz 1,358 µm

Rpk 0,418 µm

Après traitement (à droite) :

Ra 0,042 µm

Rz 0,551 µm

Rpk 0,139 µm

Durée du traitement : 25 min

Un film lubrifiant réduit la friction et l’usure au niveau de l’interaction entre les engrenages. Dans le cas du polissage à flux continu, des poches de lubrification de taille microscopique se forment à la surface. Si la surface est trop plate et trop lisse, il risque d’y avoir une rupture du film lubrifiant entre les dents en contact, ce qui provoquerait le grippage de l’engrenage et sa défaillance totale.

Le polissage à flux continu apporte un bénéfice global aux engrenages. Il lisse la surface, supprime les pics de rugosité et les stries d’usinage de façon à obtenir une surface isotrope. Enfin la superfinition à flux continu permet d’obtenir une variabilité de process quasi inexistante, ce qui fait de cette technologie votre meilleure arme anti-rebut !

Cette technologie s’applique à tous les composants de transmission aéronautique (aubes, blisks, rotors, roulements, vannes, buses, disques de turbines, rotors, …), de transmission automobile (arbres à cames, cage et bille de roulement, pignons,…) ou de composants issus de l’impression additive (SLS, MJB, …) sur des pièces allant jusqu’au diamètre 600 mm et 200 kg.

> En savoir plus sur les technologies de tribofinition et de smuritropie OTEC

> Tester gratuitement cette technologie unique au monde au sein de notre Finishing Center.